-

Naujausi įrašai

Naujausi komentarai

Archyvai

Kategorijos

Metainformacija

Mokymai

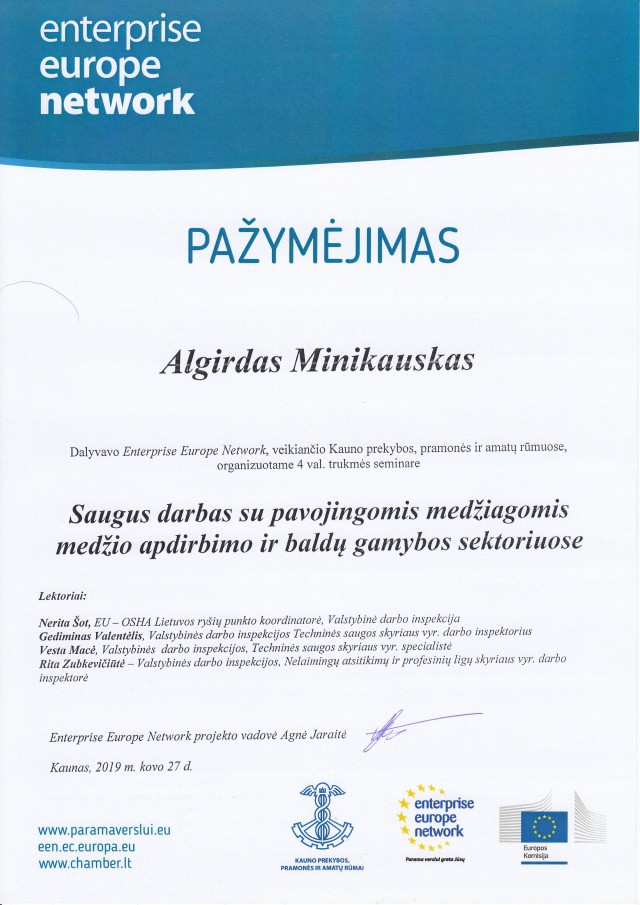

Nuo šių metų darbuotojų saugos ir sveikatos specialistams privaloma išklausyti 50 val. mokymų per 5 metus arba vidutiniškai po 10 valandų per metus. Keturias valandas jau turiu.

Paskelbta temoje Uncategorized

Parašykite komentarą

Miltelinių dažų dangos bandymai

Ant bet kokio gaminio užnešta miltelinių dažų danga turi būti ilgalaikė ir atspari, atitinkanti keliamus reikalavimus ir turinti dažų gamintojo garantuotas savybes. Čia aprašysiu kelis testus, kuriuos įmonės turėtų atlikti, kad įsitikintų, jog danga yra tinkamo storio, tinkamai sukepinta ir gebanti atlaikyti aplinkos, kurioje bus naudojama, poveikį.

Paskelbta temoje Uncategorized

Parašykite komentarą

Keturi būdai, kaip išlaikyti dažymo kameros efektyvumą

Turėti dažymo kamerą įmonėje tai didelis privalumas. Dažymo kamera parodo dideles investicijas į jūsų verslą ar hobį, todėl labai svarbu suprasti, kaip rūpintis tokia investicija. Štai keletas patarimų, kurie padės ilgai išlaikyti dažymo kameros efektyvumą.

Reguliariai keiskite filtrus

Tai vienas iš patarimų, kurį galima išgirsti dažniausiai, kai kalbama apie dažymo kameros efektyvumą ar priežiūrą. Vienas iš geriausių dalykų, kuriuos galite padaryti savo dažymo kamerai, tai susidaryti filtrų keitimo grafiką, kad jie būtų keičiami tada, kai dar netapo neefektyvūs. Teisingas grafikas labai priklausys nuo jūsų darbo krūvio. Turint tai omeny bus galima juos greitai pasikeisti.

Atlikite kasmetinę profilaktinę priežiūrą

Vienas iš pagrindinių rūpesčių pramonėje – įrangos senėjimas. Taip pat ir dažymo kabinos neapsaugotos nuo būtinybės pakeisti naujesnėmis, technologiškesnėmis, tačiau kasmetinė profilaktika gali šią būtinybę atidėti vėlesniam laikui. Ji netgi suteikia galimybę atnaujinti dažymo kameros dalis ir palaikyti standartų reikalavimus atitinkantį lygį.

Investuokite į informacines technologijas

Yra daugybė neįtikėtinų IT elementų, galinčių išsyk šiandien patobulinti dažymo kamerą, tai pavyzdžiui valdymo pultai, kurie padeda sekti filtrų darbo laiką, išsaugo receptūras, registruoja sukepinimo ar džiovinimo laiką ir netgi rekomenduoja dažus. Pasiimkite tokių puikių technologijų privalumus ir jie padės pagerinti dažyklos išeigą.

Optimizuokite apšvietimą

Kuo geriau matote, ką darote, tuo geresnis rezultatas. Tai atrodytų akivaizdu, tačiau žmonės dažnai pamiršta susireguliuoti apšvietimą pagal skirtingus atliekamus darbus. Šviesos šaltinių išdėstymas ir stiprumas vaidina didžiulį vaidmenį išgaunant tokią galutinę išvaizdą, kokios klientai tikisi iš jūsų.

Paskelbta temoje Uncategorized

Parašykite komentarą

Dažymo kameros priežiūra

Švara dažymo kameroje.

Jei esate naujokas dažytojas, jums gali atrodyti keista, kad svarbu palaikyti švarą dažymo kameroje. Tačiau tam yra svarių priežasčių. Viena iš svarbiausių ta, kad nešvarioje kameroje jūs mažiau dirbsite su dažais, o daugiau su dulkėmis ir šiukšlėmis ant nudažyto paviršiaus. Kad kiltų mažiau tokių problemų pabandžiau sudaryti trumpą sąrašą būdų kaip palaikyti švarą dažymo kameroje ir kodėl tai svarbu.

Venkite dulkių

Svarbiausias ir labiausiai esminis dalykas, tai saugoti, kad į vidų nepatektų dulkės. Paprasčiausias būdas tą pasiekti, laikyti kiek tai įmanoma dažymo kabiną uždarytą. Atidarius įsitikinti, kad į ją nepateko ore tvyrančių dulkių ir teršalų. Taip pat dažymo kameroje nereikėtų palikinėti įvairių daiktų ir niekada nieko joje nešveisti. Galima žengti dar ir sekantį žingsnį, naudojant sandarinančias tarpines aplink duris ir įvairias technologines angas bei užtepant glaistu ar hermetiku visus plyšius.

Filtras

Geras filtravimas yra ne tik dalis apsaugos nuo dulkių, bet ir gera ventiliacija. Turint tai omenyje verta investuoti į patikimus aukštos kokybės filtrus.

Reguliarus dažymo kameros valymas

Net ir geriausiai suprojektuotose dažymo kamerose ir dirbant labiausiai patyrusiam dažytojui neišvengiama pro šalį išpurkštų dažų, kurie gali kauptis labiausiai netikėtose dažymo kameros vietose. Kad tokie dažai netaptų dulkių ir teršalų, galinčių sugadinti dažomą gaminį, šaltiniu, svarbu kamerą valyti kruopščiai ir dažnai.

Įrankių tikrinimas

Kaip ir dažymo kamerą, taip ir įrankius ir įrangą reikia atidžiai prižiūrėti ir valyti, kad jie negalėtų tapti problemų priežastimi. Dažų sankaupos ant dažymo pistoleto ar oro žarnose lengvai gali tapti didele kliūtimi išgauti švariai ir lygiai nudažytą paviršių. Juos reikia patikrinti prieš naudojimą ir išvalyti po darbo. Jei tokia priežiūra taps kasdienine rutina, galėsite būti tikri, kad kaskart priėję prie dažymo kabinose gausite švariai ir lygiai nudažytą gaminį.

Paskelbta temoje Uncategorized

Parašykite komentarą

Gaisras dažymo kameroje

Dažymo kameros gaisras gali būti katastrofiškas ir mirtinas, sunaikinti įrenginius, pastatus ar visą įmonę, dėl jo galima prarasti specializuotą įrangą ir pragyvenimo šaltinį. Imantis paprastų veiksmų galima išvengti jūsų verslą naikinančio dažymo kameros gaisro.

Kas gali sukelti dažymo kameros gaisrą?

- Neteisingai naudojama elektros įranga, elektros gedimai ir trumpieji sujungimai.

- Neprižiūrimas arba netinkamas atliekų deginimas.

- Netinkamas suvirinimo įrenginių naudojimas.

- Neteisingas nuorūkų, degtukų ir žiebtuvėlių šalinimas.

- Savaiminis medžiagų užsidegimas, kurį sukelia dulkių sankaupose prasidėjusi cheminė reakcija. Šį pavojų galima sumažinti naudojant dažus ir lakus, kuriuose nėra nitroceliuliozės.

Kaip apsisaugoti nuo dažymo kameros gaisro darbo vietoje:

- Identifikuoti ir įvertinti potencialų gaisro pavojų darbo vietoje.

- Nustatyti gaisro pavojaus tikimybę ir pasekmes.

- Įrengti išorines rūkymo vietas atokiai nuo įėjimų į pastatą ir nuo atliekų sukaupimo vietų.

- Rūkymo vietose įrengti specialias dėžes nuorūkoms.

- Uždrausti rūkymą patalpose.

- Pavojingas medžiagas naudoti ir laikyti pagal jų instrukcijas.

- Mokyti personalą suprasti Saugos duomenų lapuose esančią informaciją.

- Tvarkingai rinkti ir saugoti Saugos duomenų lapus.

- Cheminėmis medžiagomis užterštus skudurus ir atliekas šalinti pagal Saugos duomenų lapuose esančius reikalavimus.

- Įrengti ir prižiūrėti tinkamą gaisro gesinimo įrangą. Darbo vietoje turi apsilankyti gaisrinės saugos konsultantas ir patarti, kokios įrangos reikia.

- Mokyti visą personalą, kaip naudotis gaisro gesinimo įranga.

- Įsitikinti, kad turite avarinių veiksmų planą ir reguliariai pagal jį treniruotis.

Įmonė ir įrenginiai

- Visa įmonė ir įrenginiai turi atitikti gaisrinės saugos taisyklėse keliamiems reikalavimams.

- Reguliariai keisti dažymo kameros filtravimo medžiagą ir tinkamai ją šalinti.

- Prieš atliekant ugnies ar karštį išskiriančius darbus (pvz. suvirinimas, šlifavimas) gerai išvėdinti patalpą.

- Įdiegti leidimų atlikti ugnies darbus sistemą prieš dažymo kameroje atliekant suvirinimo ar šlifavimo darbus.

- Prižiūrėti ir nuolat kontroliuoti elektros įrangą.

- Elektros gedimus ir mechaninius triukšmus apžiūrėti ir šalinti turi kvalifikuoti specialistai

- Dažymo kamerose naudoti saugius elektros apšvietimo prietaisus ir įrenginius.

- Užtikrinti tinkamą suvirinimo įrenginių priežiūrą ir naudojimą.

- Dažymo kabinoje ir arti jos nenaudoti atviros liepsnos ar elektrinių šildytuvų.

- Pasirinkti dažus ir lakus, kurių sudėtyje nėra nitroceliuliozės.

- Niekada nedeginti atliekų ir nepalikti be priežiūros degančių medžiagų.

Paskelbta temoje Uncategorized

Parašykite komentarą

Miltelinių dažų sprogimo ir gaisro pavojus

- Priežastys

1.1. Milteliniai dažai yra susmulkintos organinės medžiagos, galinčios sukelti sprogimą. Sprogimas gali įvykti kai:

- dulkių (miltelių) koncentracija ore yra didesnė už žemutinę sprogimo ribą ir mažesnė už viršutinę sprogimo ribą.

2. yra užsidegimo šaltinis, turintis pakankamai energijos uždegti miltelių debesį. Tokiais šaltiniais gali būti: - karšti paviršiai arba liepsna

b. elektros iškrova arba kibirkštis

c. elektrostatinė iškrova

1.2. Gaisras gali įvykti tuomet, kai užnešta miltelinė danga arba miltelių debesis turi kontaktą su aukščiau išvardintais užsidegimo šaltiniais. Gaisras miltelinio dažymo sistemoje gali sukelti sprogimą jeigu degančios miltelių dalelės patenka į uždarą erdvę, pvz., miltelių surinkimo įrenginį, arba kai sujudinamas degantis miltelių sluoksnis.

- Prevencinės priemonės

2.1. Sprogimo galima išvengti užtikrinant, kad nesusidarytų 1 dalyje paminėtos sąlygos. Miltelinio dažymo sistemos turi būti sukonstruotos taip, kad nesusidarytų nė viena iš minėtų sąlygų. Kadangi sunku visiškai pašalinti užsidegimo šaltinius, reikia daugiau dėmesio atkreipti į tai, kad nesusidarytų sprogi miltelių koncentracija. Tą galima pasiekti užtikrinant, kad miltelių koncentracija ore neviršytų 50% žemutinės sprogimo ribos (Žr. žemiau).

2.2. Nustatyta žemutinė sprogimo riba tipinėse dažymo kabinose yra 20 – 70 g/m3, priklausomai nuo specifinių cheminių ir fizinių savybių.

Maksimaliai dulkių koncentracijai rekomenduojama dviguba saugos atsarga. Dėl to dažymo kabinos ir su jomis naudojama įranga (miltelių surinktuvai) turi būti sukonstruotos ir pagamintos taip, kad dulkių koncentracija niekada neviršytų 10 g/m3. Reikia siekti, kad dulkių koncentracija būtų kuo mažesnė už šią reikšmę.

2.3. Ant dažymo įrenginio turi būti aiškiai pažymėtas ventiliacinio bloko našumas ir maksimalus dažymo pistoletų skaičius ir našumas. Ventiliacinio bloko našumą ir miltelių išeigą reikia reguliariai tikrinti, ar tikrai išmatuotos reikšmės neviršija leistinos koncentracijos ore – 10 g/m3.

2.4. Kad dažymo kabinoje nesikauptų milteliai, turi būti sudarytas ir vykdomas priežiūros ir valymo grafikas. Elektriniuose įrenginiuose susikaupę milteliai gali užsidegti dėl perkaitimo. Išorinių paviršių, arba paviršių ant kurių gali nusėsti dažų milteliai, neturi viršyti 270ºC, t.y. 2/3 minimalios užsidegimo temperatūros.

2.5 Reikia vengti pabertų miltelių valymo suslėgtu oru ir sausais šepečiais. Rekomenduotini metodai: dulkių siurblys, atitinkantis apsaugos klasę IP6X / IP54 (pagal standartą EN60529) arba drėgnas valymas.

2.6 Reikia griežtai uždrausti rūkyti ir naudoti bet kokius užsidegimo šaltinius, tokius kaip degtukai ir žiebtuvėliai.

2.7 Reikalavimai, susiję su dulkių debesies susidarymo išvengimu ir ugnies šaltinių nenaudojimu vienodai taikomi kaip dažymo, taip ir valymo operacijoms.

Miltelių koncentracijos apskaičiavimo metodas:

Maksimali miltelių koncentracija, galinti būti dažymo kabinoje nustatoma pagal tokią formulę:

C = M / V

Kur:

- C – miltelių koncentracija dažymo kabinoje

- M – dažų miltelių masė išpučiama iš pistoleto (pistoletų) per laiko vienetą, esant maksimaliam miltelių padavimui. Pataisos milteliams, nusėdusiems ant detalių nedaromos.

- V – oro, pašalinto per kabinos ventiliacijos sistemą jai dirbant minimaliu pajėgumu, kiekis išmatuotas per tą patį laiko vienetą, kaip ir M.

Nuorodos:

DIN EN 12981:2005 Coating plants – Spray booths for application of organic powder coating material – Safety requirements (Beschichtungsanlagen – Spritzkabinen fuer organische Pulverlacke – Sicherheitsanforderungen)

DIN EN 50177:1996 Ortsfeste elektrostatische Sprühanlagen für brennbare Beschichtungspulver. (Automatic electrostatic spraying installations for flammable coating powder; German version)

BS EN 60529:1992 Specification for degrees of protection provided by enclosures (IP code)

Paskelbta temoje Uncategorized

Parašykite komentarą

ENVIROX EP

ENVIROX EP – Alfipas 752

Technologiją sukūrė Vokietijos firmos Alufinish GmbH atstovas Čekijos ir Slovakijos rinkoje firma ITS. Buvo siekiama sukurti technologiją, kuri pakeistų nuriebinimo-fosfatavimo procesą ir pagerintų antikorozinės apsaugos lygį.

Buvo iškelta sąlyga, kad naujoji technologija būtų lengvai pritaikoma fosfatavimo linijose. kuriose darbo ciklas:

- Nuriebinimas + fosfatavimas

- Plovimas vandentiekio vandeniu

- Plovimas demineralizuotu vandeniu

2014 metais technologija ENVIROX EP buvo įdiegta Čekijoje purškimo linijose. Diegimui nereikėjo jokių technologinės linijos, skirtos fosfatavimui purškimu, perdarymų. Užteko gerai išplauti vamzdynus naudojant fosfatavimo linijoms valyti skirtu produktu Ferroclean 7150. Preparatas puikiai pašalina fosfatų nuosėdas, susidarančias ilgalaikės eksploatacijos metu ant sienelių, siurbliuose ir purškimo sistemos vamzdynuose.

Įdiegimas Čekijoje parodė, kad preparatas Alfipas 752 lengvai pritaikomas linijose.

Žemoje temperatūroje veikiančio priedo Ferrosid 7001/1 (naudojamo su fosfatavimo tirpalais) gaunamas puikus paviršiaus valymas, netgi labai užterštų plieninių detalių atveju, pasiekiamas temperatūros diapazone 30 – 35 °C. Šiuo metu vietoje Ferrosid 7001/1 naudojamas Alfisid 9.

Produkto Alfipas 752 sudėtis leidžia apdirbti įvairius metalus: be plieno galima apdirbti aliuminį it cinkuotus paviršius. Pasiekiamas apsaugos nuo korozijos lygis – 500 – 720 valandų druskos rūko kameroje. Apdirbtas aliuminis atlaiko 720 – 1008 valandas.

Pradinė Alfipas 752 koncentracija panaši kaip ir fosfatavimo produktų – apie 10 g/dm3.

Be to, tirpalo analizės metodas lygiai toks pat, kaip ir fosfatavimo procesuose. Matuojami parametrai tai pH (4,2 – 5,2) bei Alfipas 752 koncentracijos nustatymas titravimu.

ENVIROX EP vonios parametrai:

| Alfipas 752 koncentracija: | 10 – 30 g/l | maža koncentracija |

| Alfisid 9 koncentracija: | 2 g/l | |

| Laikas: | 30 – 90 s (purškimas) | trumpas apdirbimo laikas |

| Temperatūra: | 30 – 35 °C | žema temperatūra

|

| pH vertė: | 4,2 – 5,2 | platus pH diapazonas |

| Džiovinimas | 100 – 150 °C | platus džiovinimo temperatūrų diapazonas |

| Metalai | plienas, aliuminis,

cinkuotas plienas |

Alfipas 752 naudojimas Lenkijoje, dažykloje dažančioje plieninius elementus patvirtina preparato privalumus. Paaiškėjo kitos teigiamos savybės, tokios kaip mažas vonioje susidarančių nuosėdų kiekis. Nuosėdos susidaro iš teršalų nuo gaminių, o ne iš dengimo proceso, kaip kad fosfatavimo atveju. Iš čia seka, kad tirpalas gali būti ilgai eksploatuojamas – vienerius metus.

Vonios tirpalo neutralizavimas – aktyviųjų medžiagų nusodinimas į nepavojingas nuosėdas, kurios toliau šalinamos pagal esamus reikalavimus.

Šiuo metu procesas Envirox EP sėkmingai įdiegtas (Lenkijoje) ir aliuminio paviršių paruošimui.

Lietuvoje produktą naudoja įmonės UAB Anvalda (plienas, cinkuotas plienas) Lentvaryje.

Paskelbta temoje Uncategorized

Parašykite komentarą

Miltelinis dažymas ant cinkuoto plieno

Daug kam kyla klausimas, kaip kokybiškai nudažyti karštai cinkuotą plieną. Radau apie tai nedidelį straipsnelį (http://www.powdercoatingonline.com/powder-coating-over-galvanizing) ir pateikiu jį skaitytojams. Man ir pačiam kai kurios rekomendacijos atrodo šiek tiek keistos, bet įvertinus, kad straipsnelio autorė dirba įmonėje, kuri turi ir karšto cinkavimo, ir miltelinio dažymo linijas, jos atrodo ganėtinai logiškos.

Miltelinis dažymas ant cinkuoto plieno

Miltelinis dažymas ant karštai cinkuoto plieno dažytojui sukuria „puokštę“ problemų, tačiau visas jas galima įveikti turint truputį žinių, kaip teisingai elgtis.

Viena iš patvariausių apsauginių plieno dangų, išgaunama dažant poliesteriniais dažais ant karštai cinkuoto plieno statybiniams elementams užtikrina ir aukščiausios kokybės išvaizdą.

Kas tai yra miltelinis dažymas?

Poliesteriniai milteliai yra termoreaktyvios dervos, elektrostatiškai užnešamos ant plieno paviršiaus ir sukepinamos maždaug 180 °C temperatūroje. Ši technologija leidžia išgauti tolygią dangą, turinčią patrauklią architektūrinę išvaizdą ir puikų atsparumą atmosferiniam senėjimui. Derinyje su karštu būdu atlikta cinko danga milteliais dažytas gaminys įgyja maksimalų plieno gaminiams pasiekiamą ilgalaikiškumą, paprastai tai daugiau kaip 50 metų be rūdžių daugumoje architektūros sričių.

Kokios miltelinio dažymo ant cinkuoto plieno problemos?

Karštai cinkuoto plieno paviršius nuo pat miltelinio dažymo proceso išradimo septintojo dešimtmečio pradžioje laikomas sunkiai dažomu milteliniai dažais. Australijos kompanija Industrial Galvanizers 1986 metais pradėjo tyrimus šioje srityje, kurie nulėmė sprendimą pasistatyti nuosavą miltelinę dažyklą, kuri veikia nuo 1988 metų dirba lygiagrečiai su cinkavimo linija. Yra trys pagrindinės problemos, susijusios su milteliniu dažymu ant karštai cinkuoto plieno:

- Poros (skylutės) dangoje

- Bloga adhezija

- Nepilna poliesterinės dervos polimerizacija

Industrial Galvanizers šias problemas tyrė kartu su pagrindiniais poliesterinių miltelių gamintojais. Tyrimų rezultatai padėjo geriau suprasti šias problemas ir modifikuoti poliesterinių miltelių chemiją bei gamyklines procedūras taip, kad būtų užtikrinta nuolatinė poliesteriniais dažais dažytų karštai cinkuotų plieninių gaminių kokybė.

Problemos, susijusios su milteliniu dažymu ant karštai cinkuoto plieno, niekur nedingo ir nuolat visame pasaulyje keliami klausimai dėl miltelinių dangų ant karštai cinkuoto plieno broko.

1. Skylutės: Skylutės atsiranda dėl mažyčių dujų burbuliukų susidarymo poliesterinėje dangoje sukepinimo/polimerizavimo stadijoje. Šie burbuliukai sukuria mažus krateriukus ant paviršiaus ir danga praranda gražią išvaizdą. Jie taip pat mažina dangos storį, dėl ko trumpina gaminio tarnavimo laiką, ypač agresyvioje (pajūrio) aplinkoje. Pagrindinė skylučių atsiradimo priežastis ta, kad atskiros poliesterinės dervos dalelės, besiliečiančios su cinkuotu paviršiumi, lydosi ne tuo pat metu, kaip ir poliesterinių miltelių sluoksnyje esančios dervos dalelės, dėl didelės cinkuoto plieno masės*1 ir laiko, reikalingo jam įkaisti iki lydymosi temperatūros. Specialios receptūros dervos su „dujas šalinančiais priedais“ buvo sukurtos, kad sumažintų šią problemą vėlinant miltelių lydymosi pradžią. Gaminių pašildymas pirminio šildymo krosnyje prieš miltelių užpūtimą leidžia dažyti milteliais sunkius karštai cinkuotus gaminius ir spręsti skylučių problemą, kai naudojami „atsparūs skylutėms“ poliesteriniai dažai.

*1 Pastaba: Karštai cinkuoti gaminiai turi didesnį skerspjūvio storį nei kiti milteliais dažomi plieniniai gaminiai, tipiniu atveju – plieno lakštai. Taigi šiems gaminiams dėl didesnės jų masės įkaisti iki krosnies temperatūros reikia daugiau laiko.

- Bloga adhezija: Paskutinė karštojo cinkavimo proceso stadija yra gaminio aušinimas vandeniu, dažniausiai silpnu natrio dichromato tirpalu. Šiame etape gaminys atvėsinamas tiek, kad su juo būtų galima toliau dirbti ir pasyvuojamas cinko dangos paviršius, kad būtų apsaugotas nuo ankstyvos oksidacijos. Pasyvacinė plėvelė ant cinko dangos paviršiaus trikdo fosfatavimo (kristalinio – cinko fosfatu arba amorfinio – geležies fosfatu) procesą ir daro šį paruošimo metodą neefektyviu. Labai svarbu, kad karštai cinkuoti gaminiai nebūtų aušinami po cinkavimo*2. Tai užtikrins, kad cinko paviršius išliktų labai reaktyvus ir galėtų būti sėkmingai apdorotas prieš miltelinį dažymą.

*2 Pastaba: Taip pat ypatingai svarbu, kad karštai cinkuotas paviršius iki miltelinio dažymo išliktų švarus. Sudrėkęs po lietumi ar nuo rasos jis greitai oksiduosis ir vėl sukels adhezijos ir kokybės problemų.

- Nepilna polimerizacija: Poliesteriniai milteliai yra termoreaktyvi derva, kurios tinklinė struktūra galutinai susiformuoja išlaikius apie 10 minučių aukštoje temperatūroje (tipiniu atveju 180 °C)Sukepinimo krosnys sukonstruotos taip, kad užtikrintų tokią laiko ir temperatūros kombinaciją. Karštai cinkuoto plieno gaminiams, turintiems didesnį skerspjūvio storį, reikia užtikrinti pakankamą sukepinimo laiką, kuris tenkintų dažų polimerizavimo specifikacijas. Sunkesnių gaminių pirminis pakaitinimas pagreitins polimerizacijos procesą sukepinimo krosnyje.Rekomenduojamos tokios priemonės

- Karštai cinkuotą plieną neaušinti vandeniu ar chromatų tirpalu

- Pašalinti visus plovimo vandens nutekėjimo pėdsakus ir paviršiaus defektus

- Milteliais dažyti per 12 valandų po cinkavimo. Neleisti paviršiui sudrėkti. Nepalikti lauke.

- Išlaikyti švarų paviršių. Netransportuoti neuždengto krovinio. Dyzelino degimo produktai užterš paviršių.

- Jei paviršius susiteršė arba tikėtina, jog jis susiteršė, paviršių nuvalyti tinkamu tirpikliu/plovikliu, sukurtu pirminiam valymui prieš miltelinį dažymą.

- Jei reikalinga geresnė adhezija, reikia naudoti kristalinį (cinko) fosfatavimą. Paviršius turi būti absoliučiai švarus. Cinko fosfatavimo tirpalas neturi valomojo poveikio ir nepašalins nuo paviršiaus tepalų ar purvo.

- Jei numatomas gaminio tarnavimas paprastomis sąlygomis, galima naudoti amorfinį (geležies) fosfatavimą. Amorfinio fosfatavimo tirpalai turi silpną valomąjį poveikį ir pašalins nuo paviršiaus nedidelius teršalus.

- Prieš dažymą gaminius pašildyti

- Naudoti tik „atsparus skylutėms“ poliesterinius miltelius.

- Naudojant tirpiklį patikrinti taisyklingą sukepinimą. Kad būtų užtikrinta pilna polimerizacija, sureguliuoti linijos greitį.

APIBENRINIMAS

Tinkamai atliktas miltelinis dažymas ant karštai cinkuoti plieno užtikrina puikų gaminio tarnavimą. Daug architektūrinių projektų, kuriuose buvo panaudota tokia technologija dar 1988 metais puikia atrodo ir šiandien.

Paskelbta temoje Uncategorized

Parašykite komentarą

Metalizuotų miltelinių dangų atsparumas

Yra keletas faktorių, kurie turi įtakos metalizuotų miltelinių dangų atsparumui. Iš gamintojo pusės, įtaką dangos atsparumui turi: panaudoto metalinio pigmento rūšis, jo procentinis kiekis gatavame produkte, o taip pat efekto pagrindą sudarančių dažų gamybos būdas ir receptūra. Iš dažytojų pusės, visų pirma, panaudota dažymo sistema – vienasluoksnė arba dvisluoksnė. Planuojant metalizuotos miltelinės dangos atlikimą pirmiausiai reikia nuspręsti, kokį atsparumą turi turėti užbaigta danga. Metalizuotų dangų atveju tai turi esminės įtakos dažymo kainai. Brangiausia išgauti atsparumą atmosferos veiksniams, ypač ultravioletiniams spinduliams.

Jei metalizuota miltelinė danga turi būti atspari trynimui, įbrėžimams, cheminėms medžiagoms (pvz. žmogaus prakaitui), galima pasirinkti du būdus. Dvisluoksnės dangos: metalizuoti dažai plius skaidrus lakas, arba viensluoksnės dangos panaudojant architektūroje naudojamus lauko dažus. Skaidrus lakas, kaip išorinis sluoksnis, neabejotinai yra geresnė apsauga nuo dangos dilimo, tačiau labai sumažina jos elastingumą. Be to visada egzistuoja pavojus, kad skaidraus lako sluoksnis atšoks nuo pagrindo sluoksnio. Be to, reikia pastebėti, kad skaidrus lakas nesaugo pagrindinių dažų nuo ultravioletinių spindulių.

Pasirinkus viensluoksnę architektūrinių dažų dangą yra kitaip. Žinome, už ką mokame. Didesnę dažų kainą atsveria puikios eksploatacinės savybės. Geri architektūriniai dažai, atsparūs atmosferos veiksniams ir ultravioletiniams spinduliams, turi kokybę užtikrinančius sertifikatus. Europoje tokius dažus sertifikuoja dvi organizacijos – šveicarų QUALICOAT ir vokiečių GSB.

Paskelbta temoje Uncategorized

Parašykite komentarą